VERIFICACIÓN DE LA MEDICIÓN DEL APARATO ATEQ CON AYUDA DE UN ORIFICIO CALIBRADO (Conversión de caída de presión a flujo volumétrico)

(Este procedimiento aplica para los aparatos ATEQ de la serie F: F600, F610, F620…)

Este procedimiento se conoce como Calibración y Ajuste mediante un Orificio Calibrado y requiere:

- Tener una Pieza Master similar a las probadas en producción, preparada y garantizada como “libre de fugas” por medio de sellado completo (ver documento “Pieza Master”)

- Tener un Orificio Calibrado (Fuga Patrón) con valor igual o cercano a la especificación de prueba de la pieza, simulando con esto una pieza mala.

- Haber definido previamente los parámetros adecuados de prueba en el programa a utilizar (ver documento DEFINICION PARAMETROS DE PRUEBA).

- Tener el programa de prueba listo y activo en el aparato.

1. AJUSTES INICIALES

1.0) Inicialmente, asegurarse de que la presión de prueba está correctamente ajustada en el regulador del equipo.

En el caso de equipo con regulador de presión de ajuste manual: Ejecutar en el menú -> ciclos especiales -> “Ajuste Regulador” para visualizar la presión en la pantalla y mover la perilla hasta tener la presión correcta. Finalizar el ciclo de ajuste presionando la tecla roja RESET (ver el Manual del Usuario si fuera necesario).

En el caso de un equipo con regulador de presión automático: El valor de presión de prueba deberá estar declarado previamente en el programa de trabajo. No hay perilla para ajustar manualmente, la presión se ajustará automáticamente al ejecutar el ciclo de prueba.

2. LA PRUEBA DEL CERO

Muy importante: Antes de efectuar ajustes con el Orificio Calibrado, es necesario efectuar la Prueba del Cero. Esta prueba es necesaria para verificar que no existen fugas en el sistema de prueba, ya que estas podrían afectar de manera significativa el ajuste y también la exactitud y confiabilidad de la prueba durante la producción.

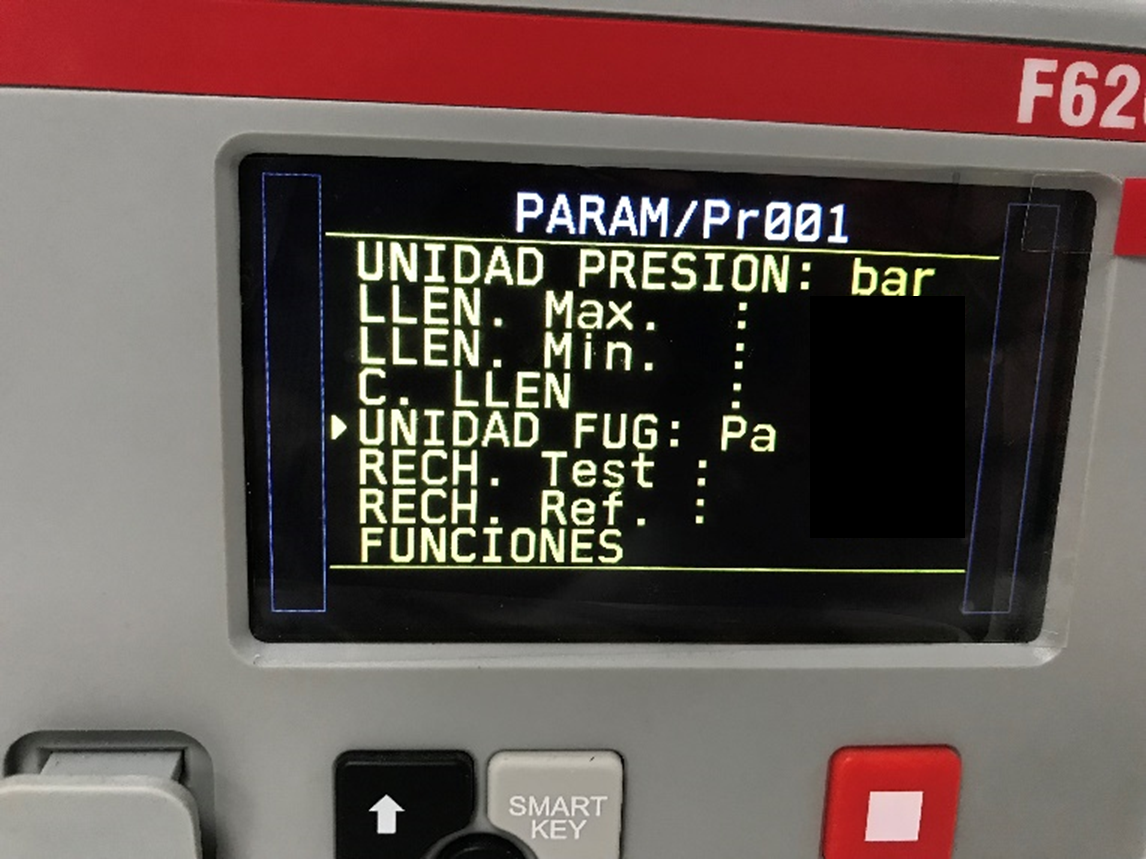

- Una vez ajustada la presión de prueba (en caso de que haya sido necesario), entrar al menú y a los parámetros del programa activo y asegurarse de que está habilitado el modo “Pascales” (en el parámetro “UNIDAD DE FUGA” seleccionar “Pa”

- Conectar la Pieza Patrón (Pieza Master) al aparato SIN conectar el Orificio Calibrado y ejecutar varios ciclos de medida, permitiendo cuando menos 30 segundos entre cada ciclo de prueba. Registrar los valores en Pascales (Pa) arrojados por el aparato.

- El resultado en (Pa) mostrado por el aparato debe ser, en condiciones ideales, cero. Si no se tiene un cero, se recomienda que sea el valor más pequeño posible.

- Una vez verificado que la Pieza Master nos da cero o muy cercano a cero, entrar al menú y a los parámetros del programa activo y cambiarlo ahora al modo Flujo Volumétrico (en el parámetro “UNIDAD DE FUGA” seleccionar cm3 / min, por ejemplo).

- Después (si aún no se ha hecho) introducir el volumen de la pieza en el parámetro “VOLUMEN”. Este parámetro únicamente aparece si se tienen declaradas las unidades de medida en modo flujo: cm3/min, cm3/hr, etc, en el parámetro “UNIDAD VOL”).

ATENCIÓN: El parámetro “VOLUMEN” no es realmente el volumen de la pieza, sino una constante que involucra el volumen, la presión atmosférica y la temperatura. Inicialmente, es suficiente con el valor numérico del volumen de la pieza y durante el proceso de ajuste el aparato incluirá los efectos de la temperatura y la presión atmosférica.

El sistema de prueba y la Pieza Maestra Buena deben ser, en teoría, perfectos (es decir: sin fugas detectables). Si este criterio no se cumple es necesario buscar la causa de las lecturas de fuga grandes y eliminarla para tener lecturas aceptables en esta etapa inicial. Si el criterio de aceptación se cumple, pasar al siguiente punto

3. CALIBRACIÓN Y AJUSTE CON EL ORIFICIO CALIBRADO.

- Conectar ambos, la Pieza Patrón y el Orificio Calibrado al aparato y ejecutar un ciclo de medida. Registrar el resultado en cm3 / min expresado por el aparato y comparar con el valor mostrado en el Orificio Calibrado.

- Si la lectura del aparato coincide o es muy similar al valor del Orificio Calibrado, no es indispensable hacer ajuste. En general los usuarios aceptan diferencias inferiores a +/- 10 %, pero el criterio final depende de cada usuario. Retirar ambos, el Orificio Calibrado y la Pieza Master y arrancar la producción.

- Si la lectura del aparato es muy diferente al valor del Orificio Calibrado (en general, diferencias iguales o mayores a +/- 10 %, aunque el criterio final depende de cada usuario), entonces es muy recomendable modificar el valor del parámetro “VOLUMEN“. Hay que aumentar el valor de este parámetro si la lectura es inferior al valor del Orificio Calibrado. O, al contrario, disminuir el valor del parámetro si la lectura es superior al valor del Orificio Calibrado. Volver a efectuar ciclos de medida para verificar el efecto del ajuste sobre las lecturas del aparato.

Si se desea un ajuste fino, puede ser necesario modificar el parámetro “VOLUMEN” y ejecutar el ciclo de medida en repetidas ocasiones, revisando cada vez el resultado de dicha corrección y recordando que es necesario permitir cuando menos 30 segundos entre cada ciclo de prueba.

- Finalmente, una vez que el ajuste produce lecturas satisfactorias, es recomendable también efectuar cuando menos un ciclo de prueba de fuga sobre la Pieza Master SIN el Orificio Calibrado, para verificar que se tiene una lectura cercana a cero, o igual a cero en el mejor de los casos.

ATENCIÓN: Este procedimiento de ajuste afecta únicamente al programa sobre el que se ha trabajado. Si existieran más programas de prueba a utilizar, el procedimiento deberá repetirse para cada uno de ellos (la calibración-ajuste es independiente para cada programa del aparato).